Chłodzenie konformalne to układ chłodzenia elementu, zaprojektowany w taki sposób, aby przewód z medium chłodzącym przylegał możliwie blisko do właściwej formy roboczej. Jest to ogólna definicja chłodzenia konformalnego.

Nie jest niczym nowym, że firmy dążą do uzyskiwania coraz to lepszych parametrów i optymalizacji procesów produkcyjnych. Dzięki wykorzystaniu technologii wytwarzania przyrostowego - SLM - proces kształtowania kanałów jest dzisiaj jeszcze wydajniejszy i niesie za sobą szereg korzyści.

Korzyści technologiczne

Czas chłodzenia

Optymalizacja procesu

Redukcja kosztów

Dzięki kanałom o zmiennej geometrii - chłodzenie konformalne - czas chłodzenia form jest znacznie redukowany w przedmiotowym studium, które wynosi prawie 50%. Proszę zapoznać się z przypadkiem firmy Kärcher i ich wynikami po zmianach form wtryskowych.

Dzięki wykorzystaniu specjalistycznego oprogramowania, możemy przeanalizować cały proces projektowania i przejść do optymalizacji materiałowej oraz parametrycznej formy, bez jej fizycznych testów po uprzednim wyprodukowaniu.

W związku z przyspieszeniem całego procesu produkcyjnego form, zwiększa się wydajność wytwórcza gotowych elementów. Dzięki temu maleją koszty związane z krótszym czasem gotowości formy do wykorzystania w ponownym cyklu.

Możliwości technologiczne

Szybkość

Czystość

Łatwość

Partnerstwo w procesie

System kontroli optycznej OCS

Ochronny strumień gazowy

System filtrowania i nowy kolektor proszku metalicznego

Specjalizujemy się w produkcji form od ponad 30 lat

Nowy system OCS firmy Renishaw jest dedykowanym modułem oprogramowania używanym w kontroli funkcji optycznych maszyn AM400. Teraz, jednym w pełni zintegrowanym systemem zarządzania, operator ściśle kontroluje skupienie oraz ruch wiązki lasera, zwiększając szybkość, precyzję i wykończenie powierzchni konstrukcji.

System emituje pomocniczy strumień gazu równolegle do okna soczewki ochronnej lasera. Przepływ gazu działa jak bariera przeciwko gromadzeniu się możliwych do powstania w czasie procesu aglomeratów na oknie soczewki, pomagając tym samym w zachowaniu dokładności, powtarzalności i maksymalizacji sprawności transmisji wiązki laserowej podczas całego procesu.

System filtracyjny o dużej pojemności pomaga zachować czystą atmosferę wewnątrz komory roboczej i wydłuża czas pomiędzy wymianami filtra, umożliwiając budowę większych wyrobów przy minimalnej interwencji operatora. Nowy kolektor odbiorczy proszku firmy Renishaw umożliwia zastosowanie mniejszych, łatwiejszych w ręcznym transporcie, pojemników z surowcem.

ROSINSKI PACKAGING, wychodząc na przeciw oczekiwaniom klientów dotyczących bardziej efektywnych form produkcji, wykorzystuje najnowszą technologię SLM - przyrostowego wytwarzania form wtryskowych. Nasi inżynierowie poprowadzą Cię przez cały proces - od prototypu projektu do gotowej formy.

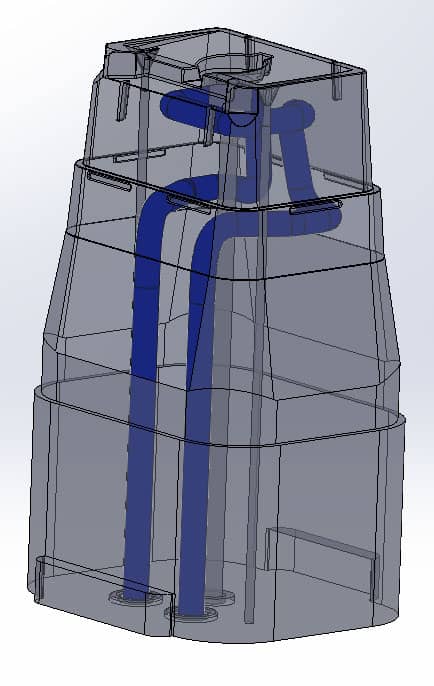

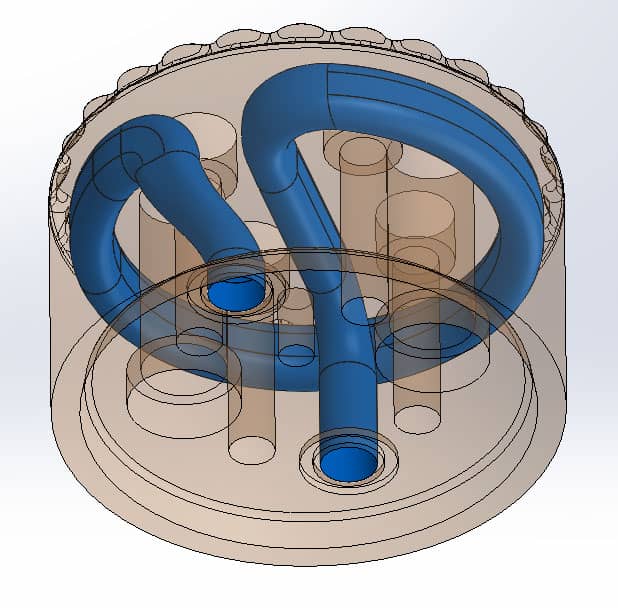

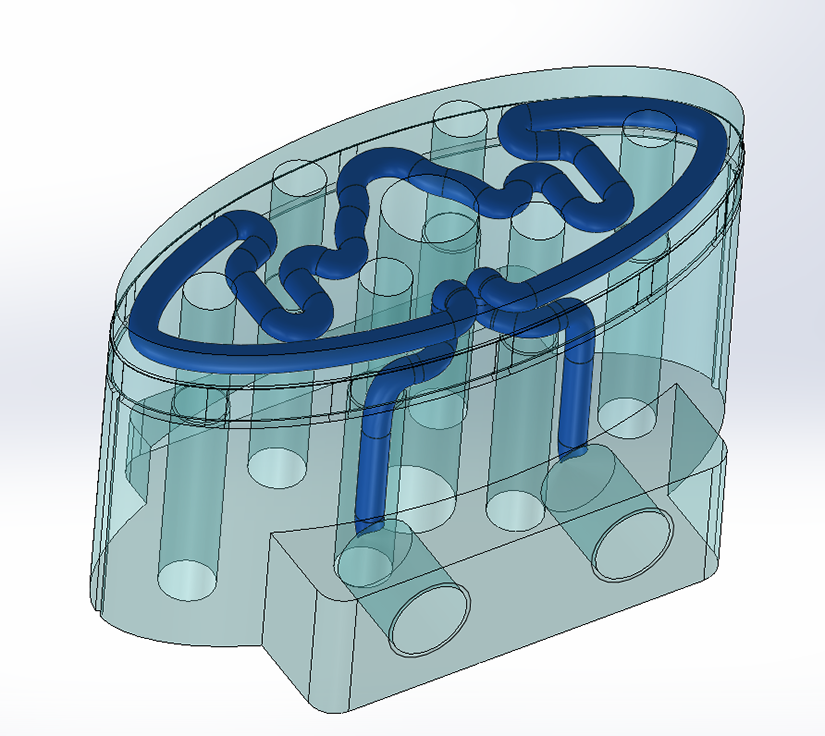

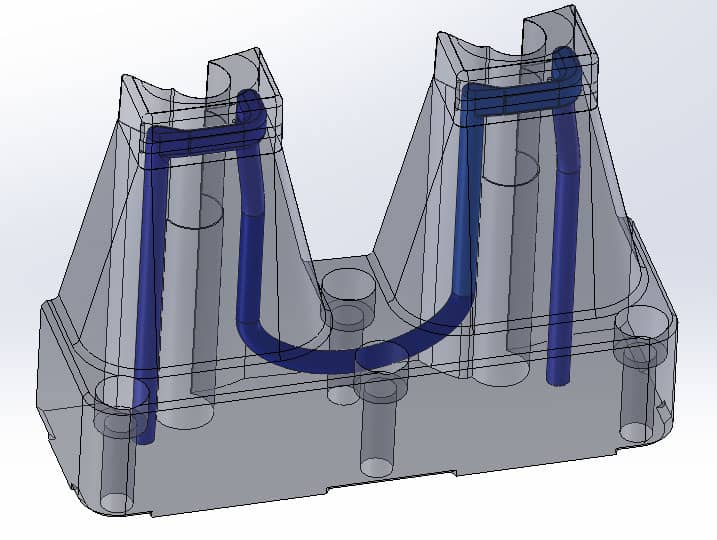

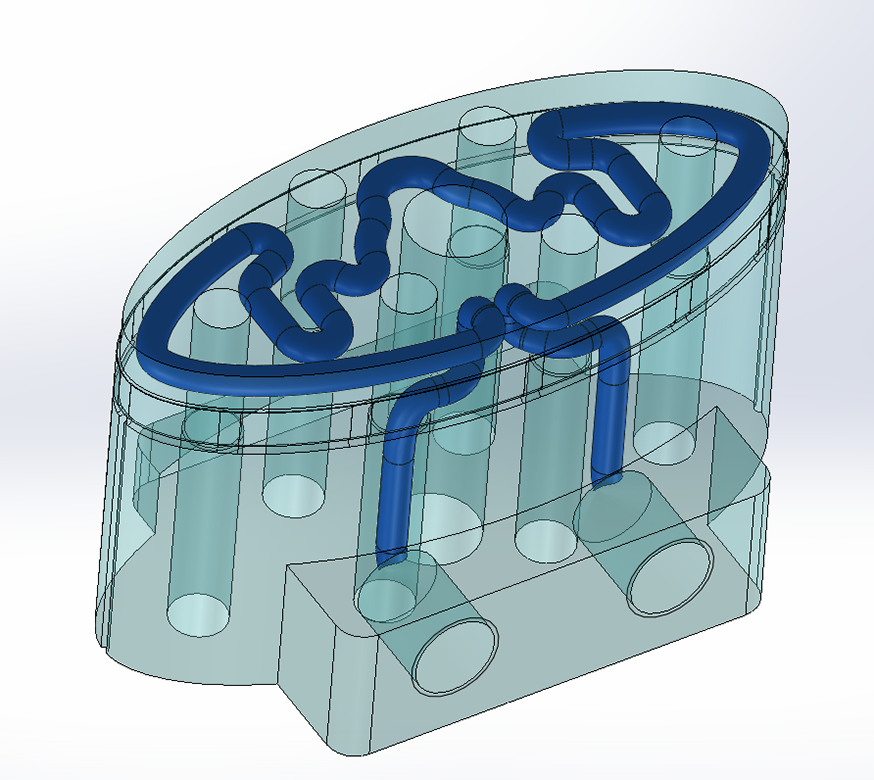

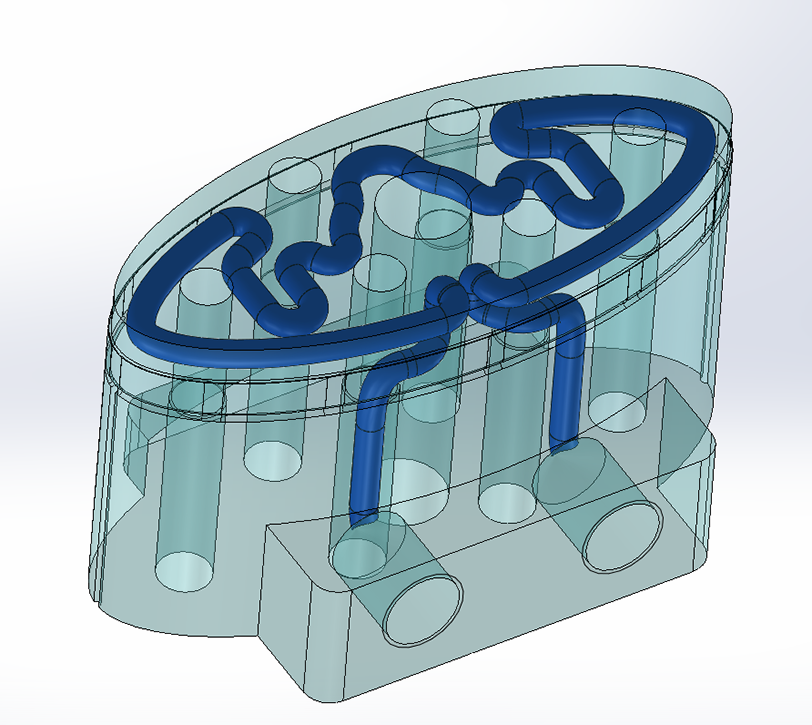

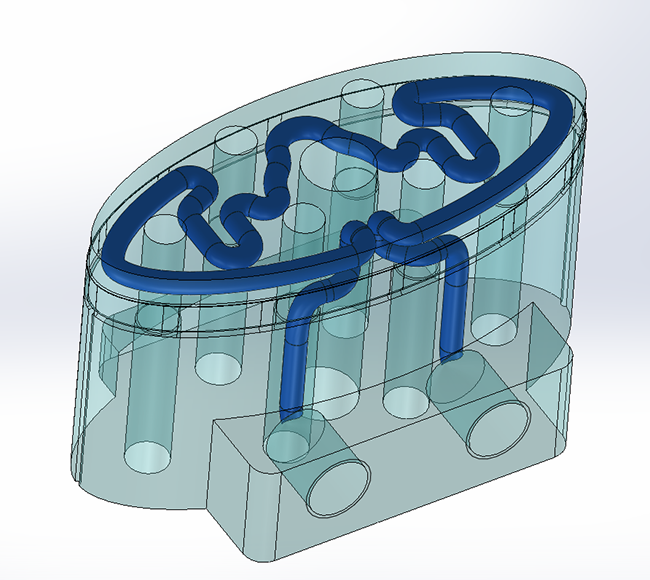

Przykładowe wkładki formujące z wykorzystaniem chłodzenia konformalnego

Studium przypadku

Rozwiązanie dla firmy Kärcher

PROBLEMATYKA PRZYPADKU

1

Przemysł:

Obróbka precyzyjna

2

Wyzwanie:

Zwiększenie szybkości produkcji dla obecnych form wtryskowych

3

Rozwiązanie:

Stworzenie formy z wykorzystaniem chłodzenia konformalnego

z wykorzystaniem technologii SLM

URZĄDZENIA I ICH SPECYFIKA

WYZWANIE

Wysokociśnieniowe myjki firmy Kärcher na dobre weszły do naszych domów. Ich jasno żółte, charakterystyczne elementy trudno pomylić z innym producentem podobnego przeznaczenia. Rozwiązania Kärcher są wykorzystywane we wszystkich typowych zadaniach w naszych domach, zarówno wewnątrz jak i na zewnątrz.

Ciągły wzrost zapotrzebowania urządzeń dystrybuowanych na cały świat każdego roku produkowany jest w milionach egzemplarzy.

Wyżej prezentowane urządzenie - model K2 - został sprzedany w ponad 2 milionach egzemplarzy. Wzrost ten wymagał od firmy jeszcze lepszego zarządzania procesem produkcji aby zaspokoić globalne oczekiwania.

Kärcher potrzebował w tamtym czasie, niewątpliwie, zwiększyć produkcję. Był to główny cel jaki przyświecał Leopoldowi Hofferowi - koordynatorowi ds. formowania wtryskowego w zakładzie produkcyjnym w Obersontheim.

Zalpeczem Kärchera było wtedy 6 wtryskarek, produkujących prawie 1500 obudów każdego dnia. Najprostszym rozwiązaniem wydawało się uzupełnienie parku maszynowego o nowe wtryskarki. Jednak zdaniem Hoffera wystarczyło zwiększyć wydajność już istniejącego parku maszynowego.

Zlecił firmie LBC Engineering (przejętej przez Renishaw GmbH) opracowania formy z wykorzystaniem chłodzenia konformalnego. Efekt działań był fenomenalny i przerósł wymagania Kärchera.

FORMA KONWENCJONALNA

Czas cyklu produkcyjnego wynosi 52 sekundy,

z czego 22 sekundy przypadają na chłodzenie formy.

Wkładki nawiercane - mechanicznie - możliwość

wykonania jedynie prostolinijnych kanałów chłodzenia

Temperatura ścian wkładek

wynosi 110 stopni Celsjusza

Wydajność dzienna dla 1 wtryskarki

wynosi 1500 obudów

FORMA Z CHŁODZENIEM KONFORMALNYM

Czas cyklu produkcyjnego wynosi teraz 37 sekund,

z czego 10 sekund przypadają na chłodzenie formy.

Hybrydowe rozwiązanie wykonane w technologii

przyrostowej - druk 3D z kanałami o zmiennej geometrii

Temperatura ścian wkładek została

zredukowana do 70 stopni Celsjusza

Wydajność dzienna dla 1 wtryskarki wzrosła do ponad

2100 sztuk obudów - wzrost o 40%

Materiały zródłowe firmy Renishaw

Materiały zródłowe firmy Renishaw

PODSUMOWANIE

Użycie wkładek formujących, wykorzystujących chłodzenie konformalne to nie tylko optymalizacja produkcji pod kątem jej zwiększenia i redukcji czasu cyklu, ale jedyna słuszna droga dla firm zajmujących się produkcją elementów z wykorzystaniem form wtryskowych. Proces prototypowania/projektowania, pozwala także znacznie szybciej wykazać wady rozwiązań konstrukcyjnych już na poziomie oprogramowania bez potrzeby wytwarzania

i każdorazowego testowania form. Dzięki licznym symulacjom eliminujemy deformacje, optymalizujemy kanały przepływu chłodziwa i temperatury potrzebne do prawidłowego cyklu. W modelowym przykładzie z wykorzystaniem technologii Renishaw firma Kärcher zyskała zwiększoną wydajność - moc produkcyjną ponad 40% do wersji tradycyjnej. Firma Rosinski Packaging dzięki wdrożeniu technologii Renishaw - AM 400 - również może produkować w procesie addytywnym formy z wykorzystaniem chłodzenia konformalnego.

Zobacz również

Druk 3D w metalu DMLS / SLM

Projektowanie i optymalizacja

Analiza termograficzna

Siedziba firmy znajduje się na południu Polski w Bielsku-Białej, w centrum Europy Środkowo-Wschodniej, gdzie odległość z Bielska do Warszawy, Pragi, Budapesztu, Wiednia czy też Drezna jest porównywalna.

2017 Rosinski Packaging. Wszystkie prawa zastrzeżone. Developer: BardziejKreatywni.pl